摘要:本文介绍了焊片的冲压模具设计与优化过程。根据焊片的形状和尺寸要求,设计初始冲压模具。随后,通过分析和测试,发现模具存在的问题和不足。对模具进行优化改进,包括调整模具结构、优化冲压工艺参数等。优化后的模具提高了焊片的冲压精度和效率,降低了生产成本,具有重要的工程应用价值。

本文目录导读:

焊片作为电子制造中的重要元件,其生产过程中的冲压模具设计对产品质量和生产效率具有决定性影响,随着科技的进步,对冲压模具的设计要求也越来越高,本文将详细介绍焊片冲压模具的设计、制造及优化过程。

冲压模具设计基础

1、明确设计目标:在开始设计冲压模具之前,需要明确产品的生产需求,如焊片的形状、尺寸、精度等。

2、模具材料选择:根据冲压加工的特点和焊片的材质,选择合适的模具材料,如高速钢、硬质合金等。

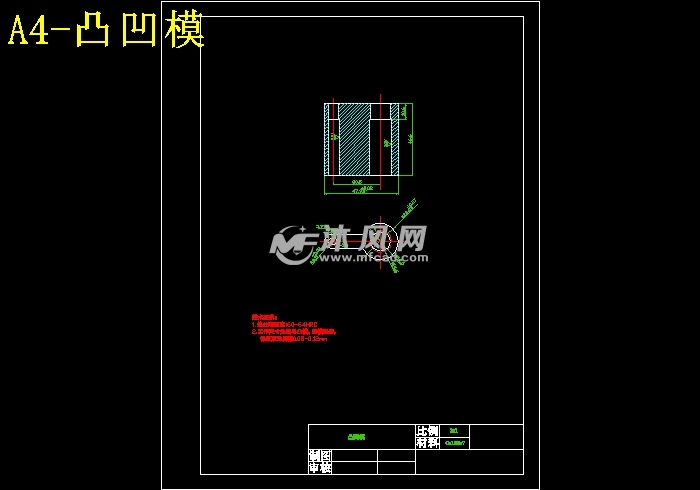

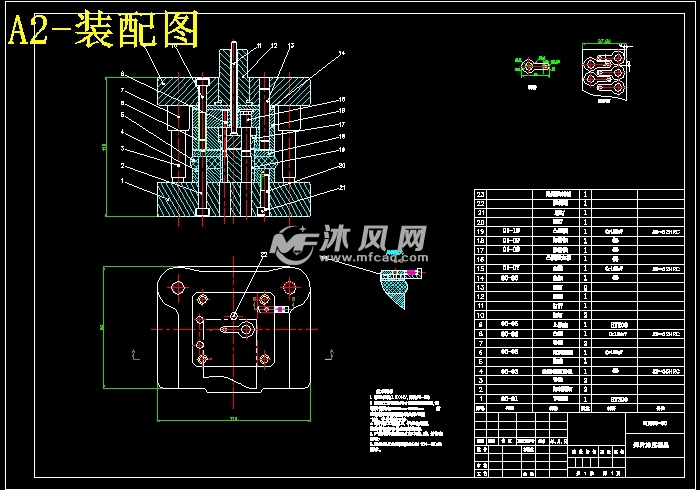

3、模具结构设计:包括上模、下模、定位装置、导向装置、卸料装置等部分的设计。

焊片冲压模具设计要点

1、模具间隙的设计:根据焊片的材质和厚度,合理设计模具间隙,以确保冲压过程的顺利进行。

2、模具刃口的设计:刃口的形状和角度对焊片的冲压质量具有重要影响,需要根据焊片的形状和尺寸进行合理设计。

3、模具强度的设计:保证模具在冲压过程中具有足够的强度和刚度,以防止模具损坏。

焊片冲压模具的制造流程

1、绘制模具图纸:根据设计需求,绘制详细的模具图纸。

2、模具零件加工:按照图纸要求,对各个模具零件进行加工。

3、模具组装:将加工好的零件进行组装,检查各部分的配合情况。

4、调试与优化:在实际生产环境中对模具进行调试,根据出现的问题进行优化改进。

焊片冲压模具的优化策略

1、提高模具寿命:通过优化模具结构和选用合适的材料,提高模具的使用寿命。

2、提高冲压精度:采用先进的加工设备和工艺,提高模具的制造精度,从而提高焊片的冲压精度。

3、降低生产成本:通过优化模具设计,降低制造成本,提高生产效率,从而降低整体生产成本。

4、引入智能化技术:引入自动化、智能化技术,实现冲压过程的自动化控制,提高生产效率和产品质量。

5、持续改进:在生产过程中不断收集数据,分析存在的问题,持续改进模具设计,以适应不断变化的市场需求。

6、模具的维护与保养:制定严格的模具维护和保养制度,确保模具始终处于良好的工作状态,延长模具的使用寿命。

案例分析

本文将以实际案例为例,详细介绍焊片冲压模具的设计、制造及优化过程,通过案例分析,使读者更直观地了解焊片冲压模具的设计要点和优化策略。

焊片冲压模具的设计、制造和优化是一个复杂的过程,需要充分考虑各种因素,本文详细介绍了焊片冲压模具的设计基础、要点、制造流程以及优化策略,通过案例分析使读者更深入地了解这一过程,随着科技的进步和市场需求的不断变化,我们需要不断学习和探索新的技术和方法,以提高焊片冲压模具的设计水平和制造精度,满足市场的需求。

展望

随着电子行业的快速发展,焊片的市场需求将不断增长,我们需要不断研究和开发新的焊片冲压模具,以适应市场的变化,我们还需要关注智能化、自动化技术的发展,将先进技术应用到焊片冲压模具的设计和制造中,提高生产效率和产品质量。

黔ICP备2024030086号-7

黔ICP备2024030086号-7 黔ICP备2024030086号-7

黔ICP备2024030086号-7

还没有评论,来说两句吧...