摘要:本文详细阐述了转向节的机械加工工艺过程。首先介绍了转向节的基本概念和重要性,接着分析了加工前的材料准备和工艺路线规划。文章重点描述了加工过程中的关键步骤,如热处理、切削加工、检验与测试等。总结了整个工艺过程的特点和注意事项。本文旨在为相关领域的工程师和技术人员提供转向节机械加工的全面指导。

本文目录导读:

转向节是汽车转向系统中的重要组成部分,其质量和性能直接影响车辆的行驶安全和稳定性,对转向节的机械加工工艺过程进行深入研究,提高加工质量和效率,具有重要的现实意义,本文将详细介绍转向节的机械加工工艺过程,包括材料选择、加工准备、切削加工、热处理等方面的内容。

材料选择

转向节材料的选取需考虑其强度、耐磨性、抗疲劳性、抗腐蚀性等因素,常用的材料包括碳钢、合金钢、不锈钢等,在选择材料时,还需考虑材料的可加工性和成本等因素,对于某些特殊要求的转向节,如高强度、轻量化的需求,可选用铝合金或高强度复合材料。

加工准备

1、原料准备:根据产品需求和材料特性,选择合适的原料,并进行必要的检验和预处理。

2、工艺路线设计:根据转向节的结构特点和性能要求,设计合理的工艺路线,包括加工阶段划分、加工顺序安排等。

3、刀具选择:根据材料和加工要求,选择合适的刀具,如车刀、铣刀、钻头等。

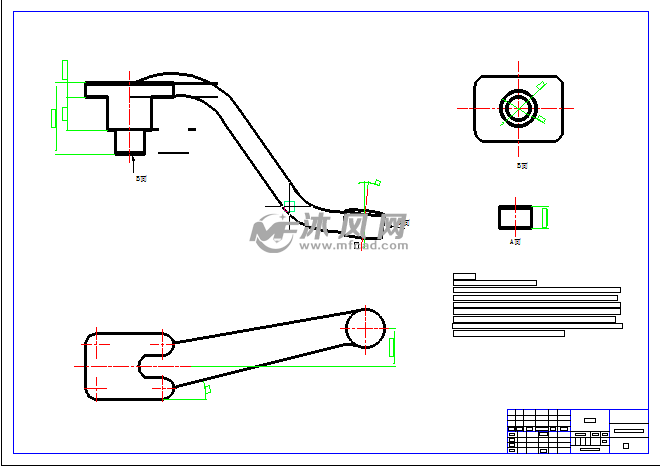

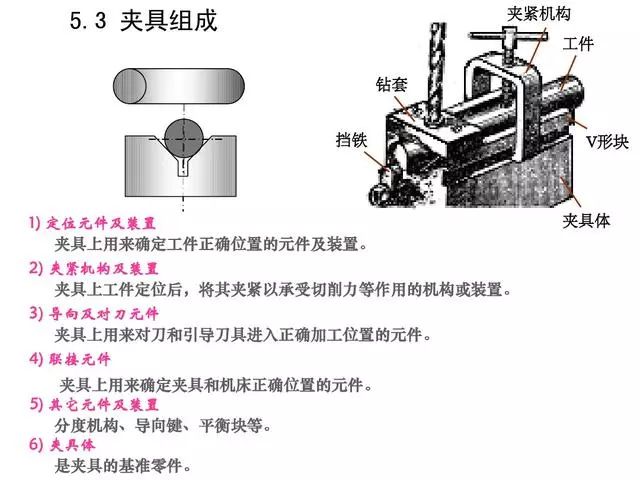

4、夹具和量具准备:根据加工需要,准备相应的夹具和量具,如卡盘、定位销、游标卡尺等。

切削加工

转向节的切削加工主要包括车削、铣削、钻削等工序,具体过程如下:

1、车削:对转向节的外圆、内孔等进行粗车和精车,达到规定的尺寸精度和表面粗糙度要求。

2、铣削:对转向节的平面、沟槽等进行铣削加工。

3、钻削:对转向节的孔进行钻削,包括中心孔、油孔等。

4、其他加工:如攻丝、套扣等。

在切削加工过程中,需严格控制切削参数,如转速、进给速度、切削深度等,以提高加工质量和效率,还需注意刀具的磨损和更换,确保加工过程的稳定性。

热处理

热处理是提高转向节性能的关键环节,常见的热处理工艺包括退火、正火、淬火和回火等,具体过程如下:

1、退火和正火:用于改善材料的切削性能和内部组织,降低硬度,提高塑性。

2、淬火:将转向节加热至一定温度后,迅速浸入冷却介质中,以获得较高的硬度和耐磨性。

3、回火:在淬火后进行,以消除内应力,提高材料的韧性。

检验与测试

加工完成后,需对转向节进行严格的检验和测试,以确保产品质量,常见的检验方法包括外观检查、尺寸检查、性能测试等,如有必要,还需进行无损检测、化学分析等高级检测手段。

后续处理

对转向节进行清洗、涂油、包装等后续处理,以确保产品表面清洁、防锈并符合出货要求。

转向节的机械加工工艺过程涉及材料选择、加工准备、切削加工、热处理、检验与测试以及后续处理等多个环节,每个环节都需严格控制,以确保产品质量和性能,随着科技的发展,新型的加工技术和设备不断涌现,为转向节的加工提供了更多可能性,我们应继续探索新的加工技术,提高转向节的加工质量和效率,为汽车行业的发展做出贡献。

参考文献

(根据实际研究或写作过程中参考的文献进行列举)

附录

(如有详细的图表、数据等可以附在文章最后)

通过以上介绍,我们可以详细了解转向节的机械加工工艺过程,在实际生产过程中,还需根据具体的产品需求和材料特性进行工艺调整和优化,希望本文能为相关领域的工程师、技术人员以及研究人员提供有益的参考和启示。

黔ICP备2024030086号-7

黔ICP备2024030086号-7 黔ICP备2024030086号-7

黔ICP备2024030086号-7

还没有评论,来说两句吧...