摘要:本文介绍了模具外置拉杆的设计原理、应用与优化。该设计通过拉杆调节模具的位置和精度,广泛应用于各种模具制造领域。文章还提到了快速计划设计解答,并特别提到了ChromeOS90.44.97版本的相关内容。优化外置拉杆的设计能提高模具的效率和稳定性,促进制造业的发展。

本文目录导读:

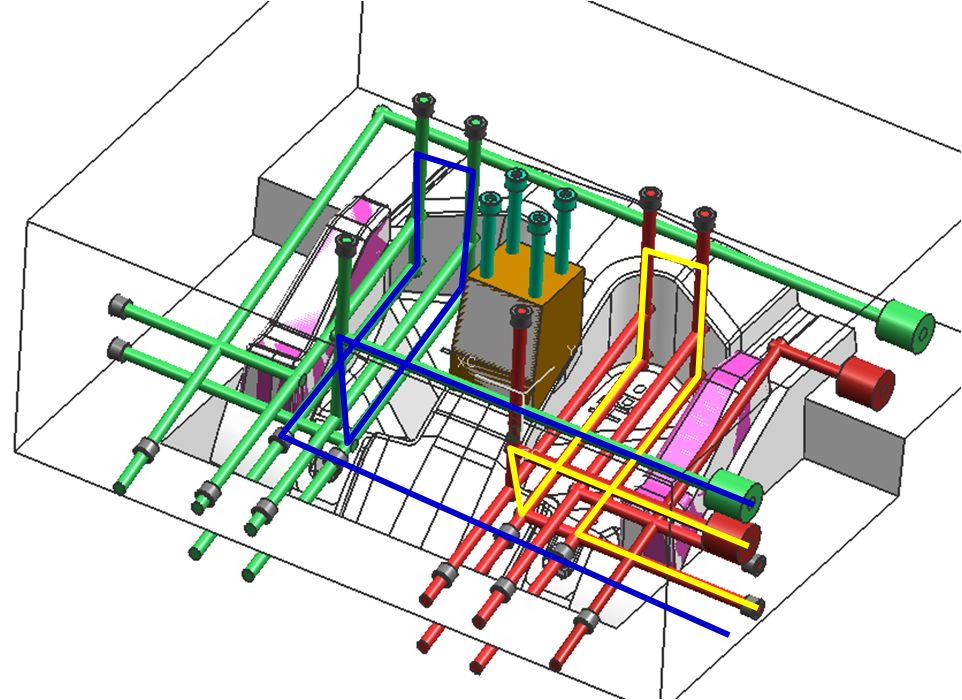

模具外置拉杆作为一种重要的模具结构,广泛应用于注塑模具、压铸模具等领域,其主要作用是在模具开合过程中提供稳定的支撑和定位,确保模具的精准度和使用寿命,本文将详细介绍模具外置拉杆的设计原理、应用及优化措施,以期提高模具制造水平,满足市场需求。

模具外置拉杆的设计原理

模具外置拉杆的设计原理主要基于力学平衡和稳定性考虑,其主要组成部分包括拉杆、螺母、垫片等,设计时需充分考虑以下几点:

1、拉杆的长度和直径:根据模具的尺寸、结构和受力情况,合理设计拉杆的长度和直径,确保拉杆在受力时不会产生弯曲或断裂。

2、拉杆的布局:根据模具的受力分布,合理布置拉杆的位置,确保模具在开合过程中保持平衡。

3、螺纹连接:采用高强度螺纹连接,确保拉杆与模具之间的紧固可靠。

模具外置拉杆的应用

模具外置拉杆广泛应用于各类注塑模具、压铸模具等,其主要应用场景包括:

1、大型模具:对于大型模具,由于尺寸较大、结构复杂,需要采用外置拉杆来提供稳定的支撑和定位。

2、高精度模具:对于要求高精度的模具,外置拉杆能够确保模具在反复开合过程中保持精度。

3、长时间使用模具:对于需要长时间使用的模具,外置拉杆能够分散受力,延长模具的使用寿命。

模具外置拉杆的优化措施

为了提高模具外置拉杆的性能和使用效果,可以采取以下优化措施:

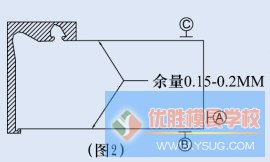

1、选材优化:选用高强度、耐磨、耐腐蚀的材料,提高拉杆的耐用性和使用寿命。

2、结构设计优化:优化拉杆的结构设计,如采用分段式拉杆、空心拉杆等,以减轻重量,提高强度。

3、表面处理优化:对拉杆进行表面硬化处理,如淬火、喷涂等,提高拉杆的耐磨性和抗腐蚀性。

4、制造工艺优化:采用先进的制造工艺,如数控机床加工、精细打磨等,确保拉杆的精度和表面质量。

5、维护保养优化:制定科学的维护保养计划,定期检查拉杆的紧固情况和磨损情况,及时更换损坏的拉杆,确保模具的正常运行。

案例分析

以某汽车零件注塑模具为例,该模具采用外置拉杆结构,在使用过程中,由于模具需要长时间运行,且受到较大的冲击力,导致部分拉杆出现松动和磨损现象,针对这一问题,我们采取了以下优化措施:

1、选用高强度材料制作拉杆,提高拉杆的耐用性。

2、优化拉杆的布局,确保受力均匀分布,减轻局部磨损。

3、定期对拉杆进行检查和维护,及时更换损坏的拉杆。

经过优化后,该模具的外置拉杆性能得到了显著提高,模具的使用寿命和精度得到了有效保障,提高了生产效率和产品质量。

本文详细介绍了模具外置拉杆的设计原理、应用及优化措施,通过案例分析,证明了优化后的外置拉杆能有效提高模具的性能和使用寿命,在实际应用中,需根据模具的具体情况和需求,合理设计外置拉杆的结构和参数,采取有效的优化措施,以提高模具制造水平,满足市场需求。

黔ICP备2024030086号-7

黔ICP备2024030086号-7 黔ICP备2024030086号-7

黔ICP备2024030086号-7

还没有评论,来说两句吧...