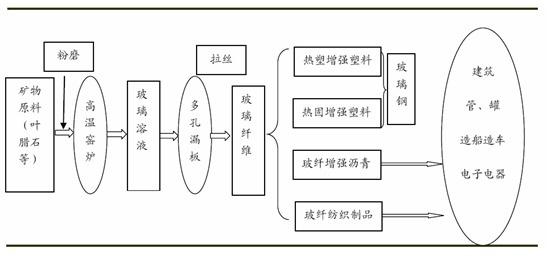

摘要:,,本文介绍了制作玻璃纤维带的设备及其工作原理。设备包括玻璃纤维原料、熔融罐、模具、加热装置和卷取装置等。工作原理是通过加热熔融罐中的树脂,将玻璃纤维浸润其中,再通过模具形成带状,经过加热固化后卷取成带。本文还对玻璃纤维带的定义进行了定性分析解释,强调了其高强度、耐腐蚀等特点。整体上,该设备工艺先进,生产效率高,能够满足不同领域的需求。

本文目录导读:

玻璃纤维带作为一种高性能的增强材料,广泛应用于航空、汽车、建筑、电子等领域,为满足市场需求,本文将详细介绍制作玻璃纤维带的设备及其工作原理,帮助读者了解玻璃纤维带的生产流程和技术要点。

玻璃纤维带制作设备

1、原料准备设备

(1)玻璃纤维纱:高质量的玻璃纤维纱是制作玻璃纤维带的基础。

(2)树脂:用于浸润玻璃纤维纱,增强其性能。

(3)添加剂:如颜料、防火剂等,用于调整玻璃纤维带的性能。

(4)计量与混合设备:用于将树脂和添加剂按照一定比例混合,确保产品质量。

2、主要生产设备

(1)织布机:将玻璃纤维纱编织成一定规格的织物。

(2)浸胶机:将编织好的玻璃纤维带浸入树脂胶液中,实现纤维与树脂的结合。

(3)烘干设备:对浸胶后的玻璃纤维带进行烘干处理,去除多余树脂。

(4)热压成型机:通过热压使玻璃纤维带达到预定形状和尺寸。

(5)冷却与固化设备:对热压成型后的玻璃纤维带进行冷却和固化处理,提高产品性能。

(6)切割与包装设备:将成品玻璃纤维带进行切割,并进行包装。

设备工作原理及流程

1、原料准备阶段

计量与混合设备按照设定的比例将树脂和添加剂混合均匀,确保产品质量。

2、编织阶段

织布机将玻璃纤维纱编织成一定规格的织物,此过程中,织布机的织网结构、纱线张力、编织速度等参数需精确控制,以保证织物的质量和性能。

3、浸胶阶段

浸胶机将编织好的玻璃纤维带浸入树脂胶液中,使树脂充分浸润纤维,此过程中,浸胶机的温度、压力、浸胶时间等参数需严格控制,以确保树脂与纤维的结合质量。

4、烘干阶段

烘干设备对浸胶后的玻璃纤维带进行烘干处理,去除多余树脂,烘干过程中需控制温度、湿度和风速,避免纤维变形和开裂。

5、热压成型阶段

热压成型机通过热压使玻璃纤维带达到预定形状和尺寸,此过程中,热压机的温度、压力、保压时间等参数需精确控制,以确保产品形状的稳定性。

6、冷却与固化阶段

冷却与固化设备对热压成型后的玻璃纤维带进行冷却和固化处理,提高产品性能,此过程中需控制冷却速度和固化时间,确保产品性能的稳定性和耐久性。

7、切割与包装阶段

切割与包装设备将成品玻璃纤维带进行切割,并进行包装,此过程中需保证切割精度和包装质量,确保产品外观美观且便于储存和运输。

设备选型与维护

1、设备选型

在选择制作玻璃纤维带的设备时,需根据生产规模、产品规格、原料特性等因素进行综合考虑,选型过程中应注意设备的性能、价格、售后服务等方面,确保设备的可靠性和稳定性。

2、设备维护

为确保设备的正常运行和延长使用寿命,应定期对设备进行维护,维护内容包括清洁、润滑、紧固、调整等,还需对设备的电气系统、传动系统、控制系统等进行检查和维护。

本文详细介绍了制作玻璃纤维带的设备及其工作原理,包括原料准备设备、主要生产设备以及设备选型与维护等方面的内容,希望读者通过本文了解玻璃纤维带的生产流程和技术要点,为相关领域的生产实践提供参考。

黔ICP备2024030086号-7

黔ICP备2024030086号-7 黔ICP备2024030086号-7

黔ICP备2024030086号-7

还没有评论,来说两句吧...