摘要:,,本文介绍了冲压成形模具的工艺、应用与优化,详细解析了适用性方案。内容涵盖了冲压模具的基本构造、工艺流程及其在各个领域的应用。文章还探讨了模具优化的重要性,包括提高生产效率、降低成本的优化策略。通过具体方案解析,展示了如何根据实际需求选择合适的模具,以实现高效、高质量的冲压生产。摘要字数控制在100-200字之间。

本文目录导读:

冲压成形模具在现代制造业中扮演着至关重要的角色,它是一种通过将金属或非金属材料通过模具的冲压作用形成预定形状和尺寸的工艺方法,本文旨在介绍冲压成形模具的基本原理、工艺、应用以及优化方法,以便更好地理解和应用这一技术。

冲压成形模具的基本原理

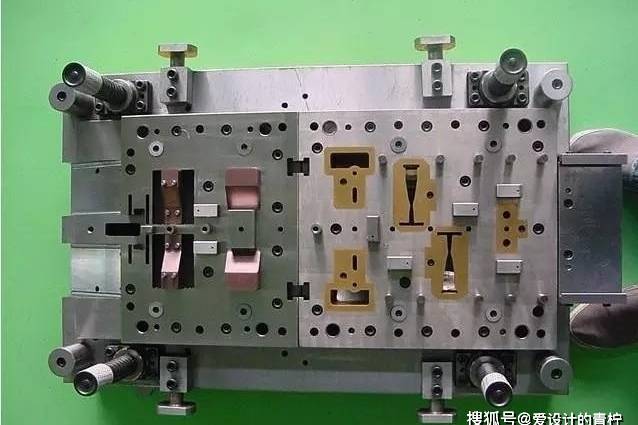

冲压成形模具的基本原理是利用模具的上下模座之间的冲压力,使材料发生塑性变形,从而达到预定形状和尺寸,这一过程包括送料、定位、冲压和出件等环节,模具的设计和制造精度对冲压成形质量具有决定性的影响。

冲压成形模具的工艺

1、模具设计:模具设计是冲压成形的首要环节,设计师需要根据产品需求,确定模具的结构、尺寸和制造工艺。

2、材料选择:选择合适的材料是冲压成形的关键,不同的材料具有不同的物理和化学性质,对冲压成形工艺和模具设计都有影响。

3、制造工艺:制造工艺包括模具加工、热处理、装配和调试等环节,模具加工需要高精度设备和技术,以确保模具的精度和寿命。

4、操作流程:在操作冲压机床时,需要严格按照操作规程进行,包括送料、调整模具、启动冲压机床、监控冲压过程等环节。

冲压成形模具的应用

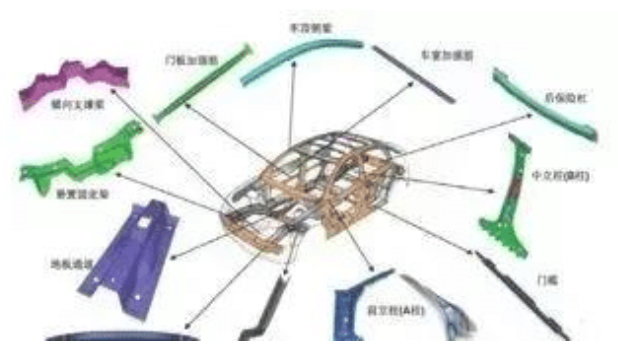

冲压成形模具广泛应用于汽车、电子、电器、通讯、航空航天、医疗器械等领域,汽车制造中的许多金属零件,如车身板件、发动机零件等,都是通过冲压成形工艺制造的,电子产品中的金属外壳、电器产品的接插件等也是冲压成形的典型应用。

冲压成形模具的优化

为了提高冲压成形模具的性能和寿命,需要进行优化,优化方法包括:

1、模具设计优化:通过改进模具结构、优化模具参数,提高模具的冲压性能和寿命。

2、材料优化:选择更适合冲压成形的材料,或者对材料进行预处理,以提高材料的成形性能。

3、制造工艺优化:改进制造工艺,提高模具的加工精度和表面质量,延长模具的使用寿命。

4、引入先进技术:引入计算机辅助设计(CAD)、计算机辅助制造(CAM)、有限元分析(FEA)等技术,提高模具设计的准确性和制造效率。

5、后期维护与管理:建立完善的模具维护和管理制度,包括定期检修、保养,以及记录和分析模具失效原因,以便及时采取改进措施。

冲压成形模具是现代制造业中不可或缺的一环,本文介绍了冲压成形模具的基本原理、工艺、应用以及优化方法,为了提高冲压成形模具的性能和寿命,需要不断优化模具设计、材料选择、制造工艺以及后期维护和管理,引入先进技术也是提高冲压成形模具性能的重要途径。

展望

随着制造业的不断发展,对冲压成形模具的需求将越来越高,冲压成形模具将朝着高精度、高效率、高寿命的方向发展,随着新技术的不断涌现,如人工智能、大数据等,将为冲压成形模具的优化提供新的手段和方法,我们需要不断学习和研究新技术,以提高冲压成形模具的性能和效率,满足制造业的发展需求。

冲压成形模具是现代制造业中的重要工艺装备,通过不断优化模具设计、材料选择、制造工艺以及后期维护和管理,引入先进技术,我们可以提高冲压成形模具的性能和寿命,满足制造业的发展需求。

黔ICP备2024030086号-7

黔ICP备2024030086号-7 黔ICP备2024030086号-7

黔ICP备2024030086号-7